A medição de vazão é um dos mais importantes parâmetros para o controle de diversos processos, tais como nos ramos de energia (petrolífera e elétrica), medicina e farmácia, alimentos, etc. Abaixo estão relacionados e analisados alguns dos métodos para medição de vazão existentes no mercado.

Para se determinar a vazão de um fluido (Q) em geral relaciona-se a velocidade média do escoamento (V) com a área (A) da seção transversal à direção do escoamento. Estas variáveis podem ser relacionadas pela Eq.(1). Desta forma, a indicação dependeria simplesmente da determinação correta de A e da medição confiável de V.

Q = A×V (1)

Porém, a medição de vazão é afetada por outros elementos, os quais podem inferir à medição desta grandeza um elevado grau de complexidade.

A presença de sólidos em suspensão e bolhas deve ser levada em consideração para a medição de vazão, para cada condição de temperatura, pressão e massa específica. Do mesmo modo, se a velocidade é avaliada em um único ponto do interior da tubulação, a equação poderá resultar num valor de

vazão maior do que o real, pois o correto seria considerar a velocidade média do fluido para aplicar na equação. Outros parâmetros, como a existência de sólidos em suspensão, pressão, temperatura, viscosidade e densidade, também influenciam no processo de medição de vazão.

A seguir são descritos alguns medidores de vazão de uso mais frequente.

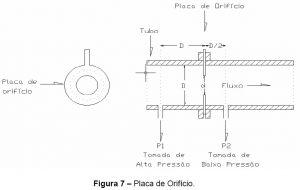

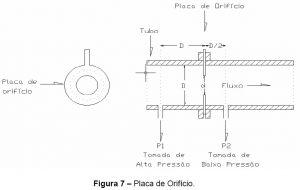

a) O medidor do tipo Pressão Diferencial é um medidor muito empregado no mercado. Algumas características justificam o alto uso deste aparelho, tais como tecnologia conhecida, custo relativamente baixo, ausência de partes móveis, pouca necessidade de manutenção e aplicação adequada para muitos tipos de fluido. Todavia, o instrumento possui algumas limitações, tais como, faixa de medição muito restrita, sensibilidade a fluidos sujos e ao perfil de escoamento.

O princípio fundamental de todos os medidores de vazão que produzem uma pressão diferencial é a equação de Bernoulli, que pode ser apresentada conforme a Eq. (2). O primeiro termo da equação representa a energia de pressão e, o segundo, a energia cinética.

Desta equação conclui-se que, em uma tubulação fechada, não há perdas de energia, isto é, a energia se conserva.

O medidor de vazão mais comum a utilizar este princípio é o de Placa de Orifício, indicado na Fig. 7. Dados de entidades da área de instrumentação mostram que, nos Estados Unidos, cerca de 50% dos medidores de vazão usados pelas indústrias são desse tipo. No Brasil, também é de uso comum.

A faixa de incerteza de medição é de até 5% [5] do valor do fundo de escala do instrumento, considerando que o equipamento seja instalado nas condições ótimas de funcionamento, tais como fluido sem sólidos em suspensão, escoamento laminar, etc.

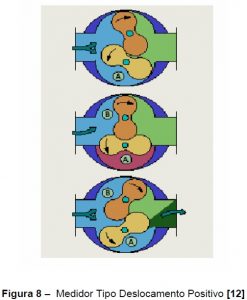

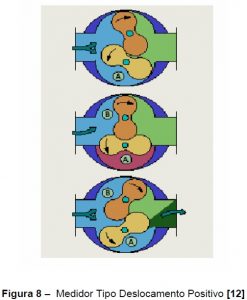

b) Os medidores tipo deslocamento positivo apresentam-se sob muitos tipos de desenhos no mercado, como, por exemplo, engrenagens ovais, helicoidal, disco, palhetas, pistão, etc. Alguns tipos só podem ser utilizados em aplicações com líquidos, enquanto outros são mais apropriados para gases. Estes medidores são adequados para fluidos viscosos, ao contrário da maioria dos medidores.

Possuem um preço de aquisição de baixo a médio valores. Porém, não são apropriados para pequenas vazões; seu custo de manutenção pode ser relativamente alto, não toleram partículas em suspensão e bolhas de gás afetam muito a exatidão.

O princípio de funcionamento do medidor tipo deslocamento positivo, o qual está ilustrado na Fig. 8, consiste na passagem de um volume definido de líquido ou gás por uma engrenagem ou disco sem, teoricamente, nenhum deslizamento de fluido durante esta passagem.

Normalmente, os ímãs embutidos nos rotores geram um número fixo de pulsos para cada revolução das partes móveis. O sinal de pulsos detectados é diretamente proporcional à vazão volumétrica que atravessa o medidor.

A faixa de incerteza de medição é de até 0,5% [5] do valor do fundo de escala do instrumento, considerando que o equipamento seja instalado nas condições ótimas de funcionamento, tais como fluido sem sólidos em suspensão, etc.

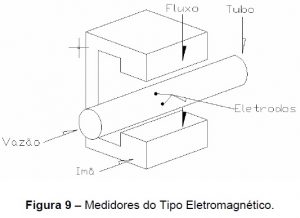

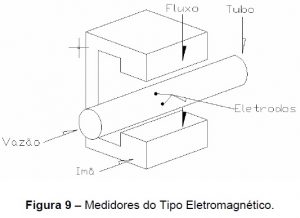

c) Os medidores eletromagnéticos, esquematizados na Fig. 9, têm a vantagem da virtual ausência de perda de pressão, mas só podem ser usados com líquidos condutores de energia elétrica. O transmissor de vazão magnético instalado na tubulação entre flanges é composto, basicamente, do tubo cilíndrico,

bobinas fixadas no tubo para geração do campo magnético e eletrodos fixados perpendicularmente ao campo.

O princípio de medição deste aparelho está representado na Fig. 9, e se baseia na lei de Faraday, isto é, quando um condutor elétrico se move num campo magnético cortando as linhas de campo forma-se uma F.E.M (Força Eletro Motriz) no condutor, a qual é proporcional à velocidade do condutor.

A F.E.M. induzida (FEM) no líquido, segundo a lei de Faraday, pode ser expressa pela Eq. (3):

FEM = K × B×V × D (3)

sendo K a constante do instrumento, B a intensidade do campo magnético, V a velocidade média do escoamento e D a distância entre os eletrodos.

A tensão U induzida neste meio é diretamente proporcional à velocidade média do escoamento V. A indução magnética B (intensidade de campo magnético) e a distância entre os eletrodos D (diâmetro nominal do tubo) são constantes. Então a F.E.M induzida é função da velocidade do líquido, que é

proporcional à vazão volumétrica de saída.

A faixa de incerteza de medição é de até 0,5% [5] do valor do fundo de escala do instrumento, considerando que o equipamento seja instalado nas condições ótimas de funcionamento, tais como fluido sem sólidos em suspensão, escoamento laminar, etc.

Estes medidores acima citados não são adequados ao processo existente nas Usinas da LIGHT e portanto, não são utilizados neste tipo de aplicação. Nelas, para supervisão de sistemas, já se utilizou três tipos de medidores de vazão, cujos resultados não foram satisfatórios, devido à obstrução do escoamento provocada pelo acúmulo de material orgânico existente na água de resfriamento. Tais

instrumentos foram os medidores tipo turbina, chaves de vazão tipo palheta e medidores tipo ultrassom, conforme mencionado no capítulo 1, e que seguem detalhados abaixo.

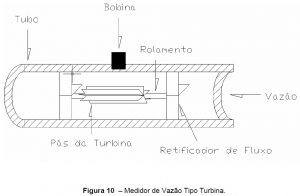

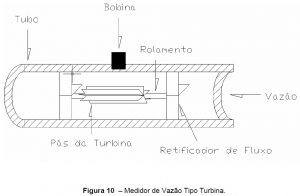

d) Nos medidores do tipo turbina, Fig. 10, o volume total do líquido que passa através de uma turbina é proporcional à velocidade do fluido, e, consequentemente, à vazão. Este mecanismo aciona um rotor ligado a uma bobina magnética, gerando pulsos de acordo com a sua rotação. Tais pulsos estão

relacionados ao volume do fluido que passa instantaneamente pela turbina.

Verificou-se, nas Usinas da LIGHT, que o acúmulo de material orgânico existente na água causa o mal funcionamento das turbinas, alterando a rotação das mesmas, afetando no resultado do medidor ou, até mesmo, travando o medidor.

A faixa de incerteza de medição é de até 5% [12] do valor do fundo de escala do instrumento, considerando que o equipamento seja instalado nas condições ótimas de funcionamento, tais como fluido sem sólidos em suspensão, escoamento laminar, etc.

e) O medidor do tipo palheta detecta apenas a existência ou não de escoamento, disponibilizando um contato seco para os sistemas de supervisão. O escoamento, neste medidor, atravessa um anteparo denominado palheta, o qual está ligado a uma mola que, por sua vez, exerce uma força contrária ao sentido do escoamento. Quando existe vazão suficiente para vencer a resistência da mola, a

palheta se move e aciona um contato seco.

A faixa de incerteza de medição é de aproximadamente 10% [12] do valor do fundo de escala do instrumento.

De forma semelhante ao medidor tipo turbina, verificou-se que o acúmulo de material orgânico existente na água causa o mal funcionamento deste equipamento, causando o travamento da palheta. Além disso, a palheta sofre um desgaste pelo contato com a grande quantidade de sólidos em suspensão existentes

na água.

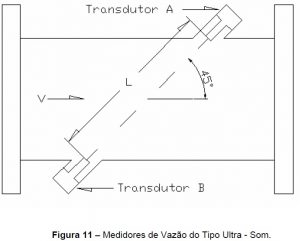

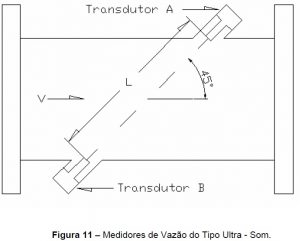

f) O medidor tipo ultrassom, utiliza ondas de som para determinar a vazão dos fluidos. Os pulsos de um transdutor se propagam através do fluido em escoamento e, a velocidade do som no meio fornece uma indicação da velocidade do fluido. Conforme ilustrado na Fig. 11, dois transdutores em posições opostas são montados de modo que as ondas que se propagam entre eles estejam em um ângulo de 45 graus no sentido do escoamento.

A velocidade do som, para se propagar do sensor superior para o inferior, será um somatório da velocidade do som no meio com a contribuição devido à velocidade do fluido. Da mesma forma, a velocidade do som, para se propagar do sensor inferior para o sensor superior adjacente, será igual à velocidade do som no meio menos a velocidade do fluido. Este método é afetado pela existência de

gases e sólidos em suspensão, pois estes alteram o tempo de propagação do sinal entre os sensores, causando erros de medição. Esta é a razão pela qual este equipamento não funciona adequadamente nas Usinas da LIGHT.

A faixa de incerteza de medição é de aproximadamente 0,5% [12] do valor do fundo de escala do instrumento, considerando que o equipamento seja instalado nas condições ótimas de funcionamento, tais como fluido sem sólidos em suspensão etc.

Estas experiências de busca de monitoramento de vazão com tais sensores levaram a LIGHT a procurar medidores não intrusivos ao escoamento e que seu resultado de medição não seja afetado pelo material em suspensão existente na água. Por isso, dois medidores de vazão foram analisados: Medidores do tipo

Vortex e Medidores do tipo força atuante sobre a tubulação.

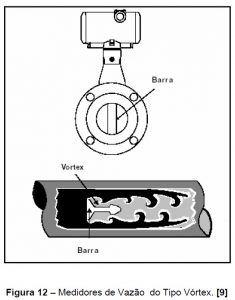

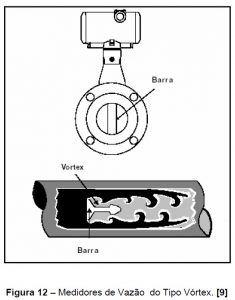

O princípio de operação do medidor tipo Vórtex é baseado no fenômeno de formação de vórtices ilustrado na Fig. 12 , conhecido como “Karman Vortex Street” (Cinturão de Vórtices de Von Karman). Durante um escoamento, quando um fluido atravessa um corpo cilíndrico, pode-se observar na sua esteira uma

formação regular de vórtices que se movem nas direções horária e anti-horária com uma frequência constante. Mede-se a frequência de formação destes vórtices, a qual é proporcional à velocidade do fluido. O sinal de saída do medidor depende de um fator K que fornece esta proporcionalidade.

A faixa de incerteza de medição é de aproximadamente 0,75% [13] do valor do fundo de escala do instrumento, considerando que o equipamento seja instalado nas condições ótimas de funcionamento, tais como fluido sem sólidos em suspensão, número de Reynolds menor que 20.000, etc.

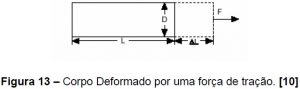

O desafio do projeto aqui apresentado foi realizar a medição de vazão em circuitos de água de Usinas hidrelétricas da LIGHT, utilizando um equipamento de instalação externa à tubulação, ou seja, não intrusivo. Assim, pretende-se que sejam evitados os problemas de acúmulo de materiais e incrustações, bem como facilitar a operação e instalação do novo medidor, diminuindo as paradas dos circuitos de refrigeração e aumentando, por conseqüência, a disponibilidade dos geradores.

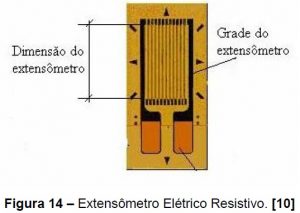

Neste intuito, foram pesquisados dois tipos de medidores, um utilizando-se um extensômetro resistivo, onde se mede a força atuante sobre uma tubulação (Coriolis) provocada pelo movimento do fluido e, outro, utilizando-se acelerômetros, cujos sinais detectados podem ser associados à formação e

desprendimento de vórtices, semelhantemente ao que ocorre no medidor do tipo Vórtex, cujo princípio de funcionamento já foi descrito.

A vantagem do equipamento desenvolvido no projeto aqui apresentado, utilizando-se acelerômetros, com relação aos medidores de vazão do tipo Vortex existentes no mercado, é a instalação, que fica totalmente externa à tubulação onde ocorre o escoamento.

Referências Técnicas

Parte deste texto se baseia na seguinte referência, onde informações adicionais podem ser obtidas:

PUC-Rio – Certificação Digital Nº 0513367/CA

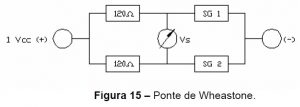

Uma amplificação do sinal resultante foi conseguida através do uso de dois tipos básicos de circuitos :

Uma amplificação do sinal resultante foi conseguida através do uso de dois tipos básicos de circuitos :